Plastik Çekme Payları BS mutfak esyalarında dış kasa aksamı, görüntü imajlı. Üzerine krom kaplama parlak çıkması için normal ocak ısısının yüksek tutulmasi gerekir.. 220-240 c 0.005 – 0.008 Akrilik şeffaf malzeme de, sinyallerde elektriği yansıtmak için ve seffaf malzemelerde, ledler de v.s 220-235 c 0.006 – 0.008 Alketen I -ile aynı montaj lamalarda ara parametre aralarda, kablo bağı, klemens v.s.170 c 0.020 Antisot mekanizmada çalışan parçalar. Montaj lama parametre aralarında. Üzerine krom kaplama yapılabilir 190-200 0.006 Delrin dişli parametre aralarında ve kızaklarda. 190-200 0.015 – 0.030 %20 Cam Elyafı elektrik…

Read MoreKategori: Prosesler ve Öneriler

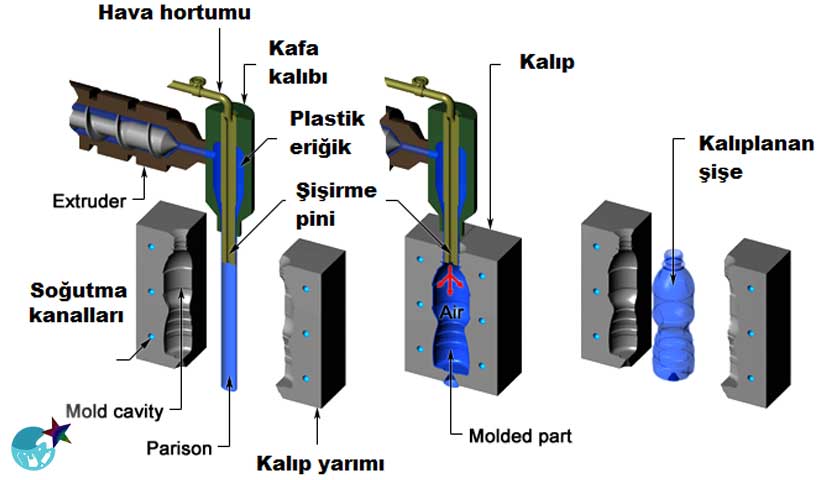

Ekstrüzyon Şişirme Makinesi Prosesi

Ekstrüzyon Şişirme Makinesi Prosesi 1. Ekstrüzyon şişirme (Sürekli, Akümülatif ve Ko-Ekstruzyon) 2. Stretch şişirme 3. Enjeksiyon şişirme 4. Enjeksiyon stretch şişirme Tabi ki bunun dışında dünya şişirme teknolojilerinde yerine alan dalma metodu (dip blow molding) ve rotasyon metodu da (molding with rotation) bulunmaktadır. Yukarıda söz konusu olan ve PARKER PLASTİK MAKİNELERİ’nde en iyi uygulamalarını bulabileceğimiz Ekstrüzyon şişirme teknolojisi, şişirme dünyasında en çok kullanılan metotların başında gelmektedir. Genel Şişirme Yöntemleri ve İşlem Sırası; Şişirme prosesi şişirme mantığı bakımından birbirinden farklı iki alt gruba ayrılmaktadır, ekstrüzyon şişirme ve streç şişirme işlemi. Kısaca…

Read MoreBasınçlı Kalıplama Prosesi

Basınçlı Kalıplama Prosesi Yöntem ısıtılabilen ve soğutulabilen kalıp alt ve üst parçaları arasında polimer toz veya tabletlerin ısı ve basınç altında belirli bir süre preslenmesinden ibarettir Basınç kalıplama yönteminde kalıba alınan malzemenin; biçimlendirme sıcaklığı, basıncı ve süresi malzeme cinsine ve biçimlendirilecek parçanın büyüklüğü ile konstrüksiyonuna göre değişir. Genelde bu değerler; basınç için 7-80MPa, sıcaklık için 135-200ºC ve polimerizasyon süresi için 1-20 dakika olarak verilebilir. Granül veya toz halindeki malzeme presleme ile ön şekillendirilerek tablet haline getirilir. Önceden ısıtılmış kalıba konur ve erkek kalıp tarafından basınç uygulanır. Yoğunlaşma polimerizasyonu ile reçine…

Read MoreTransfer Kalıplama Prosesi

Transfer Kalıplama Prosesi Prosesin işlem sırası : 1. Reçine, ergime odasına konur. 2. Bu odada reçine eritilir. 3. Hidrolik pistondan yüksek bir basınçla eriyik bir ağız ve yolluktan kalıp boşluğuna basılır. 4. Kalıpta ısı etkisi ile çapraz bağ oluşuncaya kadar bekletilir. 5. Sertleşme tamamlanınca ürün kalıptan çıkartılır. Bu yöntemde “Ergime odası”, “ağız ve yolluklar” ve “kalıbın ayrılma yüzeyleri ve dikey – yatay kalıp olması” önemlidir. – Ergime Odası : Ergime odası silindirik olursa, amaca daha uygun olur.Bu odadaki sıvı reçine bir pistonla kalıba basılır.İyi bir basma için piston ile oda…

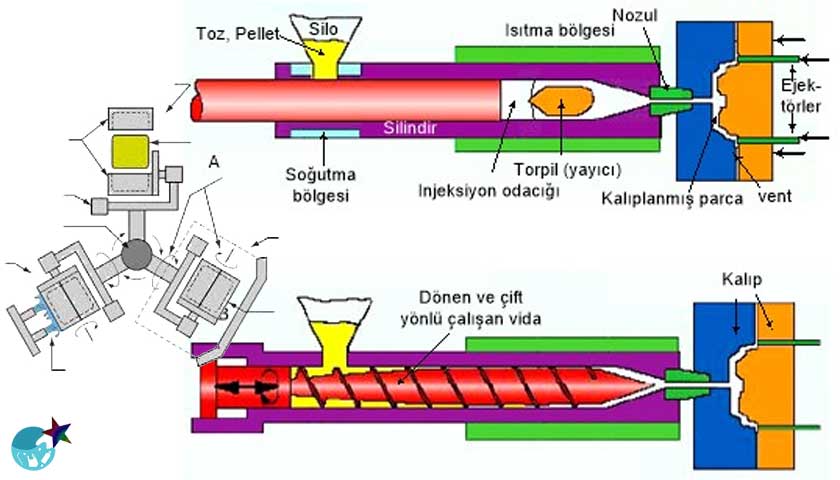

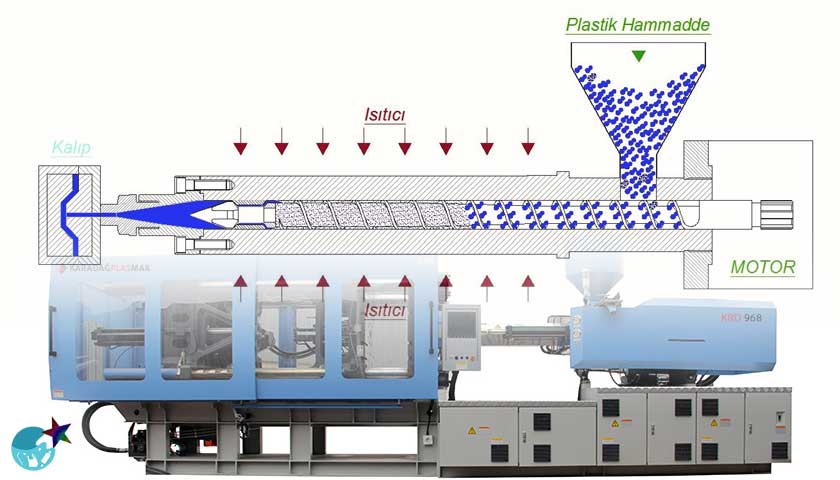

Read MorePlastik Enjeksiyon Prosesi

Plastik Enjeksiyon Prosesi Plastik enjeksiyon yöntemi geniş bir aralıktaki plastik tüketim malzemelerinin üretilmesindeki ekonomik ve popüler yöntemlerden birisidir. Bu yöntemle araç panelleri, bilgisayar parçaları, ev eşyaları gibi ürünler üretilebilmektedir. Bu ürünler plastik enjeksiyon yöntemi kullanılarak farklı ölçülerde ve çeşitli ihtiyaçları karşılamak için seri üretim yoluyla üretilebilmektedirler. Bu yöntemle termoplastikler, termosetler ve bazı elastomerler kullanılarak imalat yapılabilmektedir. 1995 yılından beri plastik enjeksiyona uygun malzemelerin sayısı gün geçtikçe artmıştır ve günümüzde yaklaşık olarak 18,000 malzemenin bu yöntemle imal edilmesi mümkün olmuştur. Yöntem plastik ham malzemenin sıcaklık yardımı ile eritilmesinin ardından bir kalıbın…

Read More