Enjeksiyon Kalıp Tasarımında Temel Prensipler

Bir kalıbın imalatında göz önünde bulundurulması gerekli iki önemli nokta, parça tasarımı ve kalıp tasarımıdır. Hatalı bir şekilde tasarlanmış üründen istenilen özelliklerin elde edilmesi mümkün değildir. Hatalı tasarlanmış kalıptan ise nispeten kabul edilebilir ürünler elde etmek mümkündür. Bir parçanın tasarımını değiştirmek için son fırsat kalıbın tasarlanması aşamasında gerçekleşir. Kalıp ortaya çıkarıldıktan sonra parçada dolayısıyla kalıpta yapılabilecek her türlü tasarım değişikliği, kalıp maliyetini artırır. 10 Kalıbın tasarımı yapılmadan önce konuyla ilgisi olan kalıpçı, parça tasarımcısı, kullanıcı temsilcisi, kalite kontrol bölümü temsilcisi ve sevkiyatı temsil edenler bir araya gelerek konuyu görüşmelidirler. Her biri kendi birimleri doğrultusunda parçadan istedikleri ve istemedikleri özellikleri ortaya koymalı ve tüm bu görüşmelerden sonra ortaya çıkarılan kararlar göz önüne alınarak kalıp tasarımına geçilmelidir. Bir diğer önemli nokta da kalıbı imal edecek olan firma veya kişinin seçilmesidir. Seçim yapılırken kalıpçının sahip olduğu alet ve teçhizatları, daha önce yaptığı kalıplardaki performansı ve kalıplardan elde edilen verimlilik düzeyi, hepsinden önemlisi kalıpçının bu konudaki tecrübesi göz önünde bulundurularak seçim yapılmalıdır.

Kalıpla üretim yaparken öyle problemler ortaya çıkabilir ki bu problemleri ortadan kaldırarak üretime devam etmek ve standart parçalar elde etmek için yapılan masraflar, kaybedilen zaman ve iş gücü, verimlilik kayıpları kalıbın başlangıçtaki maliyetini çoğu zaman katlayacak düzeylere çıkabilir. Bu nedenle kalıpçı seçiminde maddi konular bir etken olmakla beraber asla birinci sırada yer almamalıdır.

Kalıp tasarımı esnasında bir problemle karşılaşılıyorsa bu, kalıp yapılmaya başlamadan önce mutlaka çözülmelidir. Unutulmamalıdır ki kâğıt üzerinde bir tasarım değişikliği yapmak, bitmiş bir kalıp üzerinde değişiklik yapmaktan çok daha kolay ve masrafsızdır.

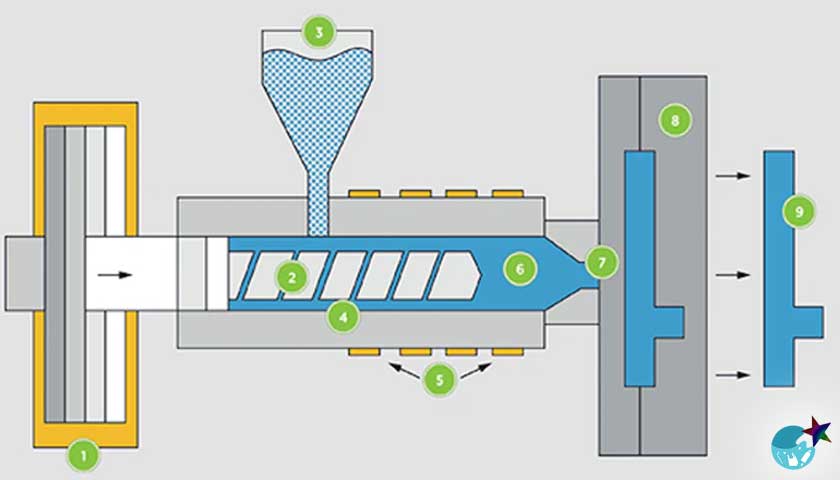

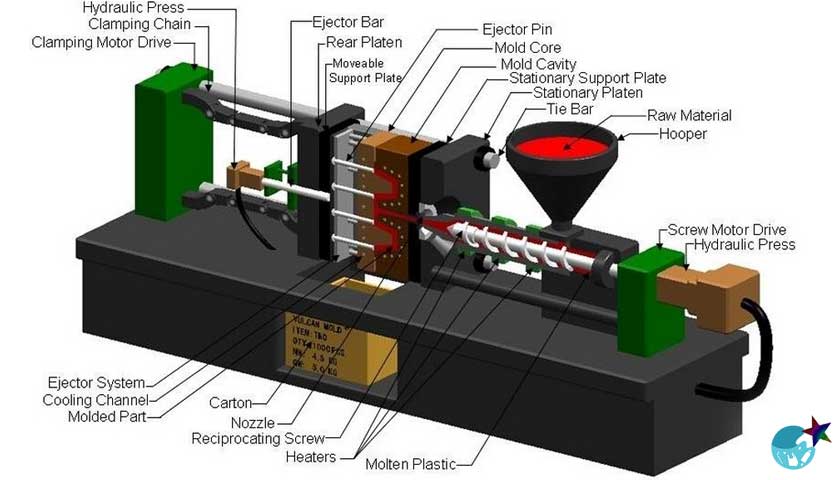

Tasarım, bir dizi aşamayı içeren bir süreçtir. Kalıp tasarımı enjeksiyon makinesi, kalıp yardımcısı ve kalıbı kullanacak operatörün çalışma şartları göz önünde bulundurularak yapılır. Ayrıca kalıplama toleransları, çekme payı miktarı, kalıp boşluğunun yüzey kalitesi ve kalıplanacak plastik malzemenin diğer özellikleri de göz önünde bulundurulur. Kalıp tasarımı yapılırken takip edilecek işlem basamakları dört ana gruba ayrılır.

- Teorik ve teknik bilgiler

- Kalıbın yapımı

- Üretim sürekliliği

- Üretilen parçanın kalitesi

Bu işlem basamaklarında kalıp tasarımında meydana gelebilecek hatalar belirlenmeli ve ilgili bölümün görüşü alındıktan sonra yapılacak değişiklikler kalıba uygulanmalıdır. Bu değişiklikler genellikle kalıp malzemesinde, maça pimlerinde, kalıp açılma çizgisinde, yolluk, dağıtıcı ve giriş kanallarında, itici pimlerde, kalıp sıcaklığını kontrol eden (sıcak yolluklu kalıp) kanalların ölçülerinde ve yerleşim planında, hava tahliye kanallarında yapılmaktadır.

Üretimi yapılacak parça ve kalıp tasarımı, kalıp elemanlarının yapımı ve kalıplama işlemi aynı atölyede yapılıyorsa kalıbın denenmesi, üretilen parçanın kalite kontrolü ve meydana gelebilecek hataların yerinde görülmesi mümkündür. Kalıbın denenmesi bilgisayarda simülasyon ile de gerçekleştirilebilir. 11 Kalıp tasarımı yapılırken aşağıdaki işlem basamaklarına uyulması birçok hatanın engellenmesine yardımcı olmaktadır.

- Kalıplanmış parça arzu edilen özellikleri üzerinde taşımalıdır.

- Kalıbı tasarlayan ve çizen kişi, tasarımla ilgili temel esasları gösteren bir liste hazırlamalı ve kalıbın montajında kolaylık sağlayan teorik ve pratik bilgileri vermelidir.

- Kalıbın üretim hâlindeki kapalı ve açık konumları ayrı ayrı çizilmeli, gerekirse Kalıbın detay resimleri çizilmeli, anlaşılması zor bölgelerde kısmi kesitler alınmalıdır.

- Kalıplanacak parçanın farklı kesitlerinde meydana gelebilecek hava boşluğu kesit daralması veya meydana gelebilecek ölçü değişimini gidermek amacıyla kalıp ve plastik malzemenin çekme payı miktarları önceden bilinmelidir.

- Seri üretimi sağlayacak çoklu kalıp tasarımını yapmadan önce tek parça üreten bir kalıp yapılmalı ve kalıplama sonucu incelenmelidir. Daha sonra kalıp üzerinde yapılması gerekli düzeltmeler yapılıp arzu edilen biçim ve boyutlardaki parça üretimi sağlandıktan sonra çoklu kalıbın tasarımına geçilmelidir (Bilgisayarlı ortamlarda, simülasyon programlarında kalıbın çalışması incelendikten sonrada çoklu kalıp tasarımına geçilebilir.).